物流读码系统与模组化视觉通道

准时将更多产品与货件以最佳成本递送至正确的目的地

| 由于需求不断成长,零售配送、电子商务发货及包裹处理工厂将产品送达客户手上的压力也日益沉重。 可靠且极精准的机器视觉与读码器解决方案在协助营运团队改善可追溯性、更有效率地装载卡车,以及确保出仓货件能准时并以最佳成本送达正确地点等方面,其地位 越来越重要。 使用这些解决方案提供的性能回馈与分析深入解析,公司能够微调出仓作业,以在问题扩大且付出的代价更高之前发现问题。 | .jpg) |

出仓扫描

更迅速装载出仓卡车,同时提高可追溯性并减少人工处理

| 零售经销厂商与发货工厂正在想方设法,想要提高从入仓到出仓集货站门口的可追溯性。 为了让产品从进入到离开工厂的期间达到「零损失」,管理团队变得越来越注重作业品质与资产管理(将损失降至最低),验证有哪些货件送上出仓卡车,比以往 更为重要。 许多组织用以确保将正确的产品装载到卡车上的作业方法,均仰赖货件分类机的精准度。 不过,这种方法不一定能达到设立的损失目标。 货件还是会遗失、遭窃,或放到错误的出货通道。 通过分类机的产品则可能因为条码品质不良,以及扫描系统无法读取条码,而发生致分类不正确的情况。 配送中心每天遗失数十样货件,而每年遗失数万件的情况并不罕见。 当产品未能准时送达或完全没送到时,除了会产生内部成本,还会对客户期望与品牌商誉产生负面影响。 许多公司会在集货站门口使用手持扫描器作为可追溯性的基点,或是毫无作为。 作业人员需要另外花时间拿起扫描器,扫描货箱,放下扫描器,再将货箱装载到卡车上,导致不必要的延迟。 |

|

康耐视可提供一些方式,提升出仓集货站门口的追踪能力。 解决方案范围视众多因素而异,包括工厂出仓物流的流程需要多少名作业人员,以及产量需求。 增加接触点 (作业人员),营运时间与成本也会随之增加,因此关键在于找出自动化与作业人员资源的适当平衡。

康耐视出仓物流扫描解决方案配备 DataMan 370 与 DataMan 470 读码器,提供以免持方式迅速、有效且精准地读取条码的解决方案。 使用先进演算法与解码技术,康耐视读码器提供高达 99.9% 读取率,即使条码受损、有脏污和遭扯破,或什至是包覆在反光材料下,都不是问题。 康耐视读码器可撷取和传送输出资料与图像,厂务主管可用来提供品质指标,以及从上游流程更迅速识别问题,节省时间与金钱,还可以让重工情况减至最少。

|

集货站口的免持式条码读取应用 康耐视的免持式条码读取解决方案配备 DataMan 影像式条码读取器,提供迅速、有效且精准读取条码的解决方案。 高架扫描配置代表作业人员能比使用掌上型或指环式扫描器,每分钟读取和装载更多货箱。 此外,这种可应用在集货站口的免持式方法可确保配送或发货工厂运送正确的品项、改善库存精准度、减少因退货而耗资甚巨,以及提高整体货件可追溯性 。 |

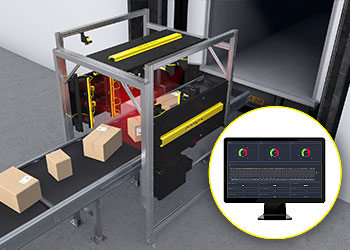

输出视觉通道

康耐视模组化视觉通道专为大量配送的工厂设计,其需要高产量与更高的自动化程度,减少人工处理且提高可追溯性,以及降低作业成本。 这些视觉通道配备 DataMan 图像式读码器,提供全面、高速的读码涵盖范围,无论条码位置或现况为何。 此外,康耐视视觉通道使用先进演算法、一维/二维快速排序,1DMax 搭配Hotbars 技术、2DMax 搭配PowerGrid 技术之类的先进演算法,能以极端角度(高达85 度) 精准地读取条码 ,可以更靠近放置货件与包裹,以提高产量。

货盘堆叠出仓出货

堆叠货盘更迅速,提高整体卡车装载效率

| 配送工厂一直在寻求更有效率的方式,以更快的速度装载和卸载进出工厂的卡车,提高其产能。 在许多情况下,都是以人工将货件逐一装载到卡车上堆叠。 为了达到效率要求,工厂倾向在出仓出货之前先堆叠货盘,如此可以节省时间与金钱,以及在运送期间保护产品。 进行货盘堆叠流程时,需要先扫描每一个品项,然后才放置到货盘上。 传统上,都是为此而使用镭射式手持扫描器。 不过,这些扫描器难以读取受损或有脏污的条码,意味著作业人员必须花时间为货件印出新的标签,使得流程所需的时间与金钱增加。 此外,由于手持扫描器需要腾出一只手操作,使得拣选品项,加以扫描,接着放到货盘上的整体流程很没有效率。 |

.jpg) |

安装在高架的康耐视图像式陈列扫描解决方案配备 DataMan 370 与 DataMan 470 读码器,提供以免持方式迅速、有效且精准地读取条码的解决方案。 高架扫描配置代表作业人员能比使用掌上型或指环式扫描器,更迅速读取和堆叠货盘。 此外,这种方法可确保配送或发货工厂运送正确的品项、改善库存精准度、减少因退货而耗资甚巨,以及提高整体货件可追溯性。 康耐视读码器使用先进演算法,即使面对极严重受损、变形、模糊或低反差的标签式条码,亦能轻松解码,领先业界达到99.9% 读取率,进而提高配送工厂的效率 并降低成本。

装运车次最佳化

可将运输成本最佳化,以及降低易碎品项在运送期间损坏的风险

| 零售经销厂商与电子商务发货中心装运和运送的包裹数量更胜以往。 从财务上来看,有必要安排出仓出货事宜,依照最佳顺序将最大量的货件装载到卡车或其他车辆上。 仅部分装载的卡车和满载的卡车相比,其单品项的运送成本会较高。 许多组织都是依据所臆测的最佳情况来装载卡车和送货车辆,导致效率不彰和成本增加。 箱形 (立方体) 与形状不规则的品项 (非立方体) 必须先以人工分开后,才装载到卡车,在处理数量不断增长且变化繁多的包裹类型时,并非有效率的作业。 以人工处理货件会拖慢装载流程速度。 | .jpg) |